การประยุกต์ใช้เซลล์ไลน์แบ็คเอนด์ SMT ในอุตสาหกรรมอิเล็กทรอนิกส์ 3C

GREEN เป็นองค์กรด้านเทคโนโลยีขั้นสูงระดับชาติที่มุ่งเน้นด้านการวิจัยและพัฒนาและการผลิตอุปกรณ์ประกอบอิเล็กทรอนิกส์อัตโนมัติและบรรจุภัณฑ์เซมิคอนดักเตอร์และการทดสอบอุปกรณ์

ให้บริการแก่ผู้นำในอุตสาหกรรม เช่น BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea และบริษัทอื่นๆ อีกกว่า 20 แห่งใน Fortune Global 500 พันธมิตรที่คุณไว้วางใจสำหรับโซลูชันการผลิตขั้นสูง

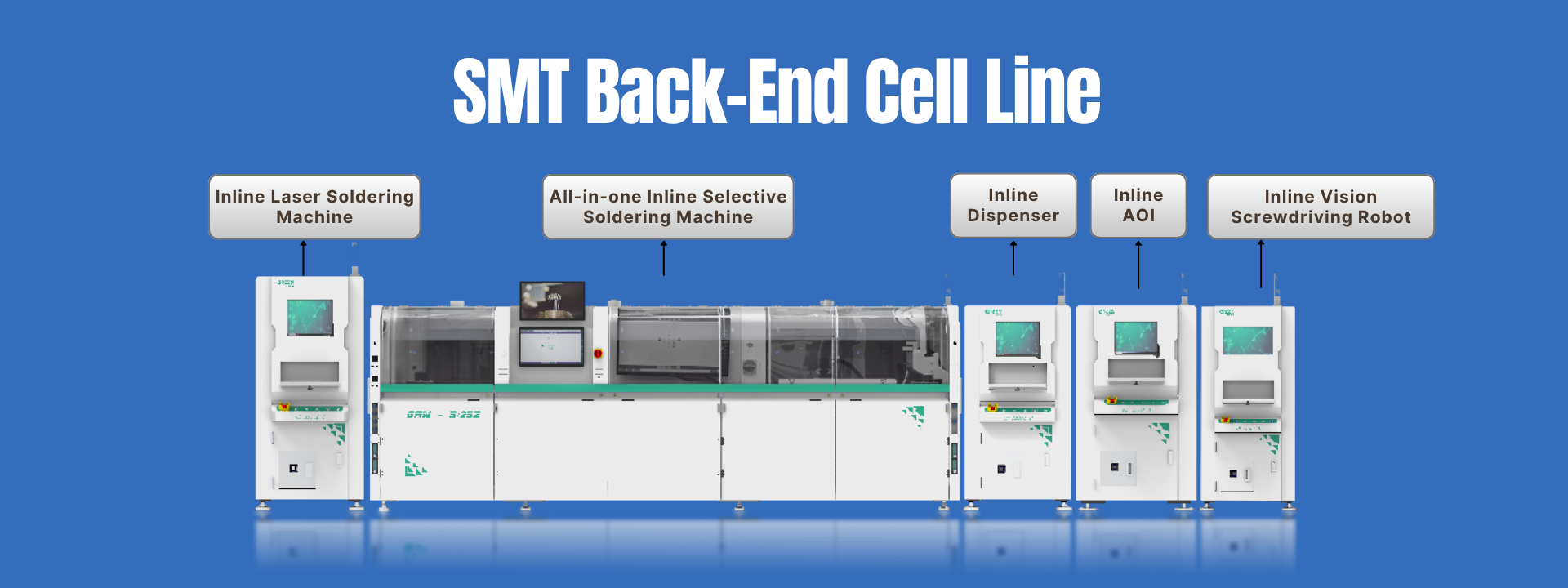

เทคโนโลยีการติดตั้งบนพื้นผิว (SMT) เป็นกระบวนการหลักในการผลิตอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่ โดยเฉพาะอย่างยิ่งสำหรับอุตสาหกรรม 3C (คอมพิวเตอร์ การสื่อสาร และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค) เทคโนโลยีนี้จะติดตั้งส่วนประกอบแบบไร้ตะกั่ว/ตะกั่วสั้น (SMD) ลงบนพื้นผิว PCB โดยตรง ช่วยให้สามารถผลิตสินค้าที่มีความหนาแน่นสูง ขนาดเล็ก น้ำหนักเบา ความน่าเชื่อถือสูง และประสิทธิภาพสูง การประยุกต์ใช้สายการผลิต SMT ในอุตสาหกรรมอิเล็กทรอนิกส์ 3C รวมถึงอุปกรณ์และขั้นตอนสำคัญในสายการผลิตเซลล์แบ็กเอนด์ SMT

ผลิตภัณฑ์อิเล็กทรอนิกส์ 3C (เช่น สมาร์ทโฟน แท็บเล็ต แล็ปท็อป สมาร์ทวอทช์ หูฟัง เราเตอร์ ฯลฯ) ต้องมีรูปร่างที่เล็กมาก โปรไฟล์เพรียวบาง ประสิทธิภาพสูงและรวดเร็ว

การวนซ้ำสาย SMT ทำหน้าที่เป็นแพลตฟอร์มการผลิตส่วนกลางที่ตอบสนองความต้องการเหล่านี้ได้อย่างแม่นยำ

การบรรลุถึงการย่อส่วนและน้ำหนักเบาอย่างที่สุด:

SMT ช่วยให้สามารถจัดเรียงส่วนประกอบขนาดเล็ก (เช่น 0201, 01005 หรือตัวต้านทาน/ตัวเก็บประจุขนาดเล็กกว่า ชิป BGA/CSP ระยะพิทช์ละเอียด) บน PCB ได้อย่างหนาแน่น ช่วยลดการใช้แผงวงจรได้อย่างมาก

ขนาด ปริมาตรอุปกรณ์โดยรวม และน้ำหนัก ซึ่งเป็นปัจจัยสำคัญสำหรับอุปกรณ์พกพา เช่น สมาร์ทโฟน

การเปิดใช้งานการเชื่อมต่อความหนาแน่นสูงและประสิทธิภาพสูง:

ผลิตภัณฑ์ 3C สมัยใหม่ต้องการฟังก์ชันการทำงานที่ซับซ้อน จำเป็นต้องใช้แผงวงจรเชื่อมต่อความหนาแน่นสูง (HDI) และการวางแนวที่ซับซ้อนหลายชั้น ความสามารถในการวางตำแหน่งที่แม่นยำของ SMT ก่อให้เกิด

รากฐานสำหรับการเชื่อมต่อที่เชื่อถือได้ของสายไฟความหนาแน่นสูงและชิปขั้นสูง (เช่น โปรเซสเซอร์ โมดูลหน่วยความจำ หน่วย RF) เพื่อให้แน่ใจว่าประสิทธิภาพของผลิตภัณฑ์เหมาะสมที่สุด

เพิ่มประสิทธิภาพการผลิตและลดต้นทุน:

สายการผลิต SMT มอบการทำงานอัตโนมัติขั้นสูง (การพิมพ์ การวางตำแหน่ง การรีโฟลว์ การตรวจสอบ) ปริมาณงานที่รวดเร็วเป็นพิเศษ (เช่น อัตราการวางตำแหน่งเกิน 100,000 CPH) และการแทรกแซงด้วยมือน้อยที่สุด

รับประกันความสม่ำเสมอที่โดดเด่น อัตราผลตอบแทนสูง และลดต้นทุนต่อหน่วยได้อย่างมากในการผลิตจำนวนมาก ซึ่งสอดคล้องอย่างสมบูรณ์แบบกับความต้องการของผลิตภัณฑ์ 3C ที่ต้องการความรวดเร็วในการนำออกสู่ตลาด

การกำหนดราคาที่มีการแข่งขัน

การรับประกันความน่าเชื่อถือและคุณภาพของผลิตภัณฑ์:

กระบวนการ SMT ขั้นสูง รวมถึงการพิมพ์ที่แม่นยำ การวางตำแหน่งที่แม่นยำสูง โปรไฟล์รีโฟลว์ที่ควบคุม และการตรวจสอบอินไลน์ที่เข้มงวด รับประกันความสม่ำเสมอของข้อต่อบัดกรีและ

ความน่าเชื่อถือ ช่วยลดข้อบกพร่องต่างๆ เช่น รอยต่อเย็น การเชื่อมต่อ และการจัดตำแหน่งชิ้นส่วนที่ไม่ถูกต้องได้อย่างมาก ตรงตามข้อกำหนดด้านเสถียรภาพในการทำงานที่เข้มงวดของผลิตภัณฑ์ 3C ในสภาพแวดล้อมที่รุนแรง

สภาพแวดล้อม (เช่น การสั่นสะเทือน การเปลี่ยนแปลงอุณหภูมิ)

การปรับตัวให้เข้ากับการทำซ้ำผลิตภัณฑ์อย่างรวดเร็ว:

การผสานรวมหลักการของระบบการผลิตแบบยืดหยุ่น (FMS) ช่วยให้สาย SMT สามารถเปลี่ยนระหว่างรุ่นผลิตภัณฑ์ได้อย่างรวดเร็ว ตอบสนองต่อการเปลี่ยนแปลงอย่างรวดเร็วได้อย่างมีพลวัต

ความต้องการของตลาด 3C

การบัดกรีด้วยเลเซอร์

ช่วยให้สามารถบัดกรีได้อย่างแม่นยำภายใต้อุณหภูมิที่กำหนด เพื่อป้องกันความเสียหายต่อชิ้นส่วนที่ไวต่อความร้อน ใช้กระบวนการแบบไม่ต้องสัมผัส ซึ่งช่วยลดแรงกดทางกล หลีกเลี่ยงการเคลื่อนตัวของชิ้นส่วนหรือการเสียรูปของ PCB เหมาะสำหรับพื้นผิวโค้ง/ไม่สม่ำเสมอ

การบัดกรีแบบคลื่นเลือก

แผงวงจรพิมพ์ (PCB) ที่มีส่วนประกอบจำนวนมากจะถูกนำเข้าเตาอบรีโฟลว์ ซึ่งจะมีการควบคุมอุณหภูมิอย่างแม่นยำ (การอุ่นล่วงหน้า การแช่ การรีโฟลว์ และการระบายความร้อน) เพื่อทำให้น้ำยาประสานละลาย วิธีนี้ช่วยให้แผ่นบัดกรีและสายนำส่วนประกอบเปียกชื้น ทำให้เกิดพันธะทางโลหะวิทยา (จุดบัดกรี) ที่เชื่อถือได้ จากนั้นจึงแข็งตัวเมื่อเย็นตัวลง การจัดการเส้นโค้งอุณหภูมิเป็นสิ่งสำคัญอย่างยิ่งต่อคุณภาพของงานเชื่อมและความน่าเชื่อถือในระยะยาว

ระบบจ่ายยาแบบอินไลน์ความเร็วสูงอัตโนมัติเต็มรูปแบบ

แผงวงจรพิมพ์ (PCB) ที่มีส่วนประกอบจำนวนมากจะถูกนำเข้าเตาอบรีโฟลว์ ซึ่งจะมีการควบคุมอุณหภูมิอย่างแม่นยำ (การอุ่นล่วงหน้า การแช่ การรีโฟลว์ และการระบายความร้อน) เพื่อทำให้น้ำยาประสานละลาย วิธีนี้ช่วยให้แผ่นบัดกรีและสายนำส่วนประกอบเปียกชื้น ทำให้เกิดพันธะทางโลหะวิทยา (จุดบัดกรี) ที่เชื่อถือได้ จากนั้นจึงแข็งตัวเมื่อเย็นตัวลง การจัดการเส้นโค้งอุณหภูมิเป็นสิ่งสำคัญอย่างยิ่งต่อคุณภาพของงานเชื่อมและความน่าเชื่อถือในระยะยาว

เครื่องเอโอไอ

การตรวจสอบ AOI หลังการรีโฟลว์:

หลังจากการบัดกรีแบบรีโฟลว์ ระบบ AOI (การตรวจสอบด้วยแสงอัตโนมัติ) จะใช้กล้องความละเอียดสูงและซอฟต์แวร์ประมวลผลภาพเพื่อตรวจสอบคุณภาพจุดบัดกรีบน PCB โดยอัตโนมัติ

ซึ่งรวมถึงการตรวจจับข้อบกพร่อง เช่น:ข้อบกพร่องในการบัดกรี: บัดกรีไม่เพียงพอ/มากเกินไป รอยเชื่อมเย็น เกิดการเชื่อมติดข้อบกพร่องของส่วนประกอบ: การจัดตำแหน่งไม่ถูกต้อง ส่วนประกอบหายไป ชิ้นส่วนผิด ขั้วกลับด้าน หลุมศพ

เนื่องจากเป็นโหนดควบคุมคุณภาพที่สำคัญในสายการผลิต SMT AOI จึงรับประกันความสมบูรณ์ของการผลิต

เครื่องขันสกรูอินไลน์แบบนำทางด้วยวิสัยทัศน์

ในสาย SMT (เทคโนโลยีการติดตั้งบนพื้นผิว) ระบบนี้ทำงานเป็นอุปกรณ์หลังการประกอบ โดยยึดส่วนประกอบขนาดใหญ่หรือองค์ประกอบโครงสร้างบน PCB เช่น แผงระบายความร้อน ขั้วต่อ ขายึดตัวเรือน ฯลฯ ระบบนี้มีการป้อนอัตโนมัติและควบคุมแรงบิดอย่างแม่นยำ ขณะเดียวกันก็ตรวจจับข้อบกพร่องต่างๆ รวมถึงสกรูที่หายไป ตัวยึดที่มีเกลียวไขว้ และเกลียวที่สึก